Core2のタッチパネルを使いたい+BasicのGPIO使いたい、ということでバッテリーボトムを組み合わせてみました。

Core2の底の4本のネジを外し(M2トルクス)、垂直に引っ張ると底のカバーが外れます。

バッテリーボトムは2本のネジ穴しかないし、外したネジは届きません……ボトムの厚さが違うので仕方ないですが、ネジの長さの許容範囲が狭いので、さてどうやって調達したものか……。

M5Stackは内部で使っているGPIOも外に出す方針。Core2はBasicより更に内部仕様が多いので、外で使える信号が少ないんですよね。

いつもお世話になっておりますlang-ship様の「M5Stack Core2のGPIO調査」によれば、13,14,19,25,26,27、あとGroveのところに32,33が出ている、とのこと。

ただ、M-BUSの配置が変わっているので(M5Stackさんのこういう行き当たりばったりな体質……10年使えるバスを考えていて製品が出ないより良いのでしょうね)、読み替えないといけません。

まぁ、ESP32自体、使えるGPIOが少ないのでしょうがないですね……。

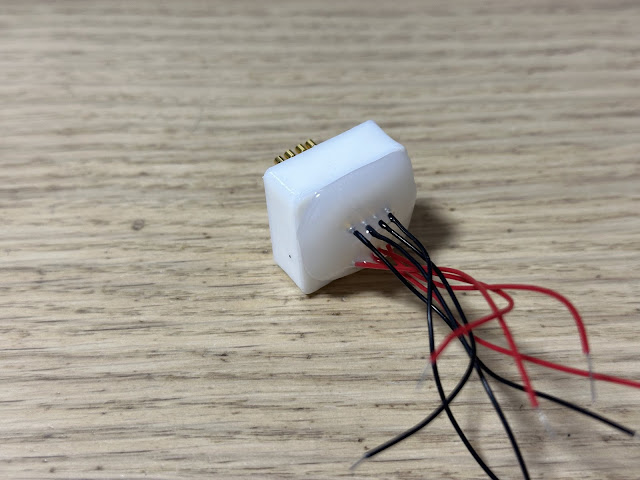

で、pimodeをoutputにしてdigitalWriteでHIGH/LOWするという極めて原始的なプログラムで検証した結果、以下のGPIOが使えそうです。左がプログラム上のGPIO番号、右がBattery Bottomでの名称です。

13 -> 16

25 -> 25

26 -> 26

14 -> 17

おお、全部(後ろから見て)左側に並んでいる!ありがたや!!

なお、この他、入力のみ使えるピンとGroveで使えるピンがありますが、検証していません。また後日←(うん、いけたら行く

入力のみ使えるピンは35,36ですが、これはBasicでもCore2でもM-BUS上での配置が同じなので、そのまま使えるんじゃないかと思います。